Der piezoelektrische Effekt

Das Wort „Piezo“ leitet sich vom griechischen Wort für Druck ab. 1880 entdeckten Jacques und Pierre Curie, dass Druck in verschiedenen Kristallen wie Quarz und Turmalin elektrische Ladungen erzeugt; sie nannten dieses Phänomen den piezoelektrischen Effekt. Später stellten sie fest, dass elektrische Felder piezoelektrische Materialien verformen können. Dieser Effekt wird als inverser piezoelektrischer Effekt bezeichnet.

Vorteile der Piezo LEGS-Technologie

Hohe Präzision

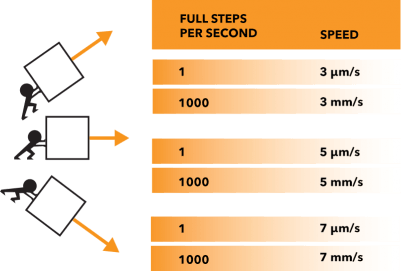

Piezo LEGS® kann problemlos im Submikrometerbereich oder sogar im Subnanometerbereich positionieren. Die Auflösung hängt von der Elektronik ab; der begrenzende Faktor ist nicht der Motor selbst. Mit der Möglichkeit, Mikroschritte bis in den Subnanometerbereich auszuführen, können echte gleichmäßige Bewegung erreicht werden.

Spielfrei

Eine kontrollierte, spielfreie Linearbewegung wird ohne Getriebe oder Kugelumlaufspindeln erreicht – der Motor spricht sofort an. Der echte Direktantrieb ermöglicht eine Kombination aus hoher Präzision und einem dynamischen Geschwindigkeitsbereich. Piezo LEGS® ist selbsthemmend und hält die Last auch im ausgeschalteten Zustand.

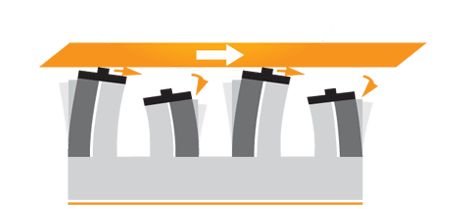

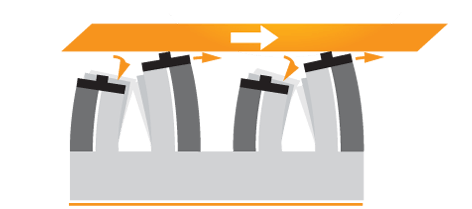

Durch das Anlegen einer Spannung an ein piezoelektrisches Material kann man dessen Form verändern. Dank des intelligenten Designs der Piezo LEGS® Keramikaktuatoren kann jedes einzelne „Motorbein“ sowohl gestreckt als auch seitlich gebogen werden. Mit geeigneten Antriebssignalen lässt sich jedes Paar der insgesamt vier Beine synchron bewegen. Die Konstruktion beginnt, wie ein Tier zu laufen – Schritt für Schritt, und kann jederzeit auf Nanometerebene anhalten. Die direkte Reibungskopplung zwischen den Beinen und der Antriebsstange bedeutet, dass Piezo LEGS® völlig ohne mechanisches Spiel oder Umkehrspiel arbeitet. Der Direktantrieb ermöglicht außerdem eine Verriegelung mit voller Kraft bei Stromausfall.

Nicht-magnetisch

Die Antriebseinheit in Piezo LEGS® ist nicht-magnetisch. Dies ermöglicht Motorkonstruktionen, die für hochmagnetische Umgebungen oder solche, wo magnetische Störungen ein Problem darstellen, geeignet sind.

Piezo LEGS®-Motoren haben keine Wicklungen wie ein Gleichstrommotor und erzeugen daher keinen magnetischen Fluss. Das Gehäuse ist standardmäßig aus Edelstahl gefertigt, sodass der Motorkörper von Natur aus ferritisch ist und ein externes Magnetfeld stören kann. Es sind auch vollständig nicht-magnetische Motoren erhältlich, bei denen das Motorgehäuse und andere Teile aus nicht-magnetischen Legierungen besteht. Solche Motoren können sogar in einem MRT-Gerät verwendet werden, ohne das Bild zu stören.

Nicht-magnetische Motoren haben eine magnetische Flussdichte von weniger als 1 nT (Sensorempfindlichkeit bei Referenzmessungen) in einem Abstand von 10 mm zum Motorgehäuse.

Kompaktes Design

Der Motor hat ein kompaktes Design, das perfekt in OEM-Anwendungen passt.

PiezoMotor stellt hochpräzise Motoren mit Direktantrieb her. Zahnräder oder mechanische Übertragungen sind nicht erforderlich. Das Ergebnis sind spielfreie lineare Bewegungen mit einer Auflösung im Nanometer- oder sogar Subnanometerbereich. Die Verringerung der Anzahl der Teile bedeutet auch, dass die Größe des Motors im Vergleich zu herkömmlichen Lösungen erheblich reduziert werden kann. Eine einfache Antriebselektronik spart ebenfalls Platz. Jede Anwendung, die mit einem Piezo LEGS® Motor angetrieben wird, kann in hohem Maße miniaturisiert werden.

Der Einsatz von miniaturisierten Piezo LEGS® Motoren von PiezoMotor ist auch aus vielen anderen Gründen vorteilhaft – erhöhte Auflösung, sofortige Reaktion, kein Spiel und keine Leistungsaufnahme im Stillstand.

Neben der Reduzierung der Komplexität und der damit einhergehenden Verringerung der Motorabmessungen bedeutet die Miniaturisierung auch eine Verringerung der Größe für die Hersteller. So stellt etwa die Verkleinerung integrierter Schaltkreise höhere Anforderungen an die Präzision der Lithografieprozesse. Piezo LEGS® Motoren verbessern die Genauigkeit in einem Maße, dass integrierte Schaltkreise der neuen Generation noch stärker miniaturisiert werden können und dennoch eine bessere Leistung bieten. Die Halbleiterindustrie ist hochmodern, genau wie die Produkte von PiezoMotor.

Wir bieten eine Reihe von Standardmotoren an, aber die grundlegende Technologie kann problemlos angepasst werden. Bei Fragen steht Ihnen unser Team aus erfahrenen Ingenieuren jederzeit zur Verfügung.

Das System

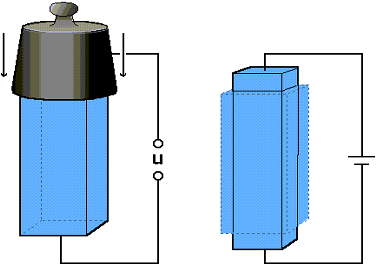

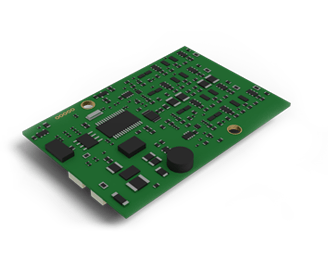

Für den Betrieb eines Piezomotors benötigen Sie wie bei allen modernen Bewegungssteuerungen die entsprechende Elektronik. Das Herzstück des Motors ist eine mehrschichtige Piezokeramik, ein Bauteil mit hoher Leistung bei niedriger Spannung. Durch das Anlegen einer kontrollierten elektrischen Spannung an das Keramikmaterial entsteht eine lineare oder rotierende Bewegung.

Um die Position zu kontrollieren, wird ein Encoder benötigt. Die Auflösung des Systems hängt sowohl von der Auflösung des Encoders als auch von der Auflösung der Elektronik ab.

Einer der größten Vorteile von piezobasierten Systemen ist die Kombination aus hoher Präzision und schneller Reaktionszeit, ohne die Kosten des Systems zu erhöhen.

Ein piezomotorbasiertes System hat einen echten Direktantrieb, d. h. das zu bewegende Objekt ist über die Antriebsstange des Motors direkt mit den piezokeramischen Aktuatorbeinen im Motor verbunden. Dies hat den großen Vorteil, dass es kein Spiel gibt, eine schnelle Reaktionszeit und eine hohe Auflösung. Somit sind kurze Zykluszeiten bei wiederholten „Move-and-Settle“-Anwendungen und eine reduzierte Gesamtbearbeitungszeit möglich.

Der Motor

Piezo LEGS® arbeitet mit Reibungsantrieb, bei dem die Kraft durch die interne Vorspannung der piezokeramischen Aktuatorbeine in direktem Reibungskontakt mit dem Rotor oder der Antriebsstange erzeugt wird. Wenn die Beine zu laufen beginnen, sind sie immer in mechanischem Kontakt mit der Antriebsstange.

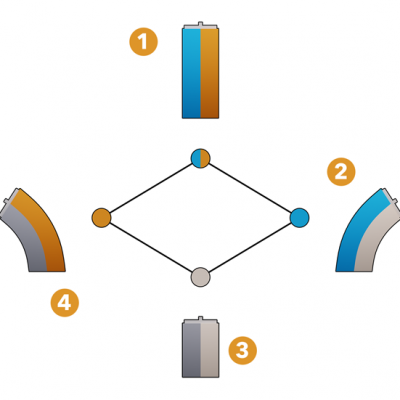

- Die Spannung wird sowohl links als auch rechts angelegt, wodurch das Bein auf seine volle Länge gestreckt wird

- Die Spannung wird links angelegt, wodurch das Bein nach rechts gestreckt wird

- Keine Spannung am Bein angelegt

- Die Spannung wirdrechts angelegt, wodurch das Bein nach links gestreckt wird

Die Elektronik

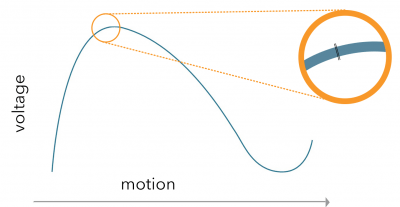

Durch das Anlegen von Spannungssignalen an die Keramik entsteht eine kontrollierte Bewegung. Die Schrittlänge hängt von der Last ab, wie die nachfolgende Abbildung zeigt. Ein voller Schritt kann in mehrere Tausend Mikroschritte unterteilt werden. Die Länge eines Mikroschritts reicht bis in den Subnanometerbereich.

Für hohe Mikroschritt-Auflösung optimiete Wellenform

Ein Mikroschritt = ein Bruchteil der Wellenform (Vollschritt); z. B. 8192 Mikroschritte pro Wellenform.